炼焦车间岗位安全技术操作规程

炼焦车间工艺技术规程

一、工艺概述:

自备煤车间来的配合煤送入煤塔,按推焦计划从煤塔取煤。通过煤塔给料器将煤装入装煤推焦车的煤箱内,经捣固机将煤捣固成煤饼。由装煤推焦机按作业计划从机侧送入炭化室内,煤饼在炭化室内经过一个结焦周期的高温干馏制成焦炭和荒煤气。装煤时产生的烟尘由炉顶的消烟除尘车从吸尘孔抽出,在车上进行燃烧、洗涤后,尾气放散。

炭化室内的焦炭成熟后,用装煤推焦机推出,经拦焦车导入熄焦车内,熄焦车被牵引至熄焦塔内进行喷水熄焦。熄焦后的焦炭卸到晾焦台上,冷却一定时间后,焦炭由刮板放焦机通过带式输送机送到筛焦楼,焦炭通过筛分,被分>

40mm

,

40

~

25mm

,

25

~

10mm

和

10mm

以下四个级别。熄焦水循环使用,并定期补充新水,焦粉随熄焦水在沉淀池重沉积,用粉焦机斗机抓出运走。

煤在炭化室内干馏产生的荒煤气汇集到炭化室顶部室间,进入上升管,经桥管进入集气管。约

700

℃的荒煤气在桥管内被氨水冷却到

80

℃左右,荒煤气中的焦油雾等同时被冷却下来。煤气和氨水焦油一起,经吸煤气管送到净化车间进行净化和化学产品回收。

焦炉加热用的焦炉煤气,由回炉煤气管道引入,经煤气预热器预热至

45

℃左右进入地下室煤气主管,通过下喷管把煤气送入燃烧室立火道,与从废气开闭器进入的空气汇合燃烧。燃烧后的废气通过立火道顶部跨越孔进入下降气流的主火道,再经过蓄热室由格子砖把废气中的部分热量回收后依次进入小烟道,废气交换开闭器,分烟道、总烟道、烟囱、排入大气中。

上升气流的煤气和空气与下降气流的废气由交换传动装置定时进行交换。

二、生产技术

(一)煤饼捣固

1.

装煤推焦车煤槽对准双曲线煤斗。

2.

煤槽装煤高度达到

700mm

时,启动捣固机。

3.

捣固机在煤槽上方来回走行。

4.

捣固操作按

5

层放煤捣固,每次弄均匀放煤。各层捣固次数分别为

6.4.3.2.1

。使煤槽内的煤达到

4.1

米。

5.

煤饼捣固质量要求:砸紧、砸满、压平。

(

二

)

推焦

1.

打开机焦侧炉门。

2.

开动装煤推焦机,使推焦杆对准炭化室中心,进行推焦操作。

3.

推焦严格按循环推焦计划进行。

4.

推焦顺序采用

9-2

串序。

5.

推焦系数:

推焦计划系数

K1

—本班推焦计划表中计划结焦时间与规定结焦时间相符合情况。

推焦执行系数

K2

—用以评定本班按推焦计划实际执行的情况。

推焦系数

K3

—评价炼焦车间在遵守所规定的结焦时间方面的管理水平。

6.

因故延迟推焦时间,故障排除后,允许加速推出熟炉,每小时比正常计划增推炉数不得超过

2

炉。

7.

乱签的炉是应在不长于

5

个周转时间内恢复正常。病号炉应在计划中注明。做为特殊处理。

8.

对推焦必须严格管理:

(1)

严禁一次推不出焦,不作任何处理,接连推二次焦。

(2)

第一次未推出,应查找原因,排除故障。

(3)

再次推焦前,必须清理焦饼,将碎焦扒出,直至见到焦饼收缩缝隙为止。

(4)

难推焦出现后应在短期内处理完毕。

(5)

每次推焦后应清扫炉底,应记录难推原因,及处理经过,并提出防止难推的措施。

9.

禁止相邻炭化室空炉时推焦。

10.

禁止用变形的推焦杆或推焦杆头推焦。

11.

禁止打开炉门烧空炉。

12.

禁止强制推焦。

13.

禁止开错炉门或焦侧未开炉门推焦。

(

三

)

装煤

1.

操作装煤推焦车将煤槽对准空炭化室。托煤板慢速启动,待其进入炉框后,再均匀加速送煤饼到位,退回托煤板。

2.

每个炭化室的操作循环周期

22min

。

(

四

)

熄焦

1.

推焦前熄焦车应停再出焦的炉前,并使车箱一端停于拦焦车前

1

~

1.5

米处。

2.

接焦时熄焦车速度应保证焦炭沿其整个长度均匀分布。

3.

熄焦塔的喷水装置必须保持经常好用,保证消火迅速而均匀。对喷水管、沉淀池和高位槽等设备,应建立定期清扫制度。

(

五

)

晾焦筛分

1.

焦台的受焦和放焦均应按顺序进行,焦炭在焦台应有

15

分钟以上的晾焦时间。焦台的红焦应及时消灭。

2.

焦炭经皮带运输机至筛焦楼,按

740mm,40-25mm,25-10mm,

<

10mm

四级筛分。

3.

禁止将未消灭的红焦放到皮带上。

(

六

)

集气管技术操作制度

1.

集气管内煤气温度不得超过

100

℃。

2.

集气管内煤气压力应保证结焦末期炭化室底部压力不低于+

5Pa

。

3.

喷洒用的氨水应不含有焦油、焦油渣等杂物。每吨装炉煤氨水量不少于

5m3

,焦炉氨水总管压力不小于

0.2m Pa

。

4.

集气管内煤气压力应由自动调节机调节,保持煤气压力被动范围在

5 Pa

以内。

5.

集气管、吸气管及焦油渣箱必须定期检查和清扫。焦油渣箱上盖子在清扫完后必须盖严。

(七)

炼焦炉加热制度

1.

温度制度:

⑴机焦侧标准测温火道温度。

⑵机焦侧边火道温度。

⑶横排温度。

⑷蓄热室顶部温度。

⑸炉顶空间温度。

⑹焦饼中心温度。

⑺小烟道温度。

⑻冷却温度。

1.

1

焦饼中心温度不得超过

1000

℃±

50

℃

1.

2

燃烧室立火道测温点,在交换后

20

秒的温度不得超过

1450

℃,不得低于

1100

℃。

1.

3

蓄热室顶部温度不得超过

1300

℃。

1.

4

小烟道温度不得超过

450

℃。

1.

5

分烟道温度不得超过

350

℃。

1.

6

炉顶空间温度应保持在

800

℃±

30

℃,不应超过

850

℃。

1.

7

炉头温度不得低于

1100

℃。

1.

8

直行温度不均匀性,用执行昼夜平均温度的均匀系数

K

均考核。

1.

9

直行温度的稳定性用安定系数

K

安考核。

1.

10

预热后煤气温度保持在

50

~

55

℃。

1.

11

空气过剩系数

α

=

1.2

—

1.25

2.

压力制度

(1)

看火孔压力

(2)

炭化室底部压力

(3)

蓄热室顶部吸力

(4)

蓄热室阻力

2.1

每个蓄热室顶部吸力与标准蓄热室比较,上升气流时不超过±

2Pa

,下降气流时不超过±

3Pa

,边部蓄热室上升气流允许相差±

4Pa

,下降气流允许相差±

5Pa

。

(

八

)

、炭化室出焦、装煤的消烟除尘

1.

通过水泵及风机,捕集焦炭推出掉落产生的灰尘。经湿法净化气液分离后排入大气。

2.

在水泵及风机作用下,捕集装煤产生的荒煤气及灰尘,经燃烧、净化、分离后排入大气。

三、设备概要

(一)

JNDK-99D

型炼焦炉

(二)装煤推焦车

(三)拦焦车

(四)消烟除尘车

(五)焦炉加热自动换向机

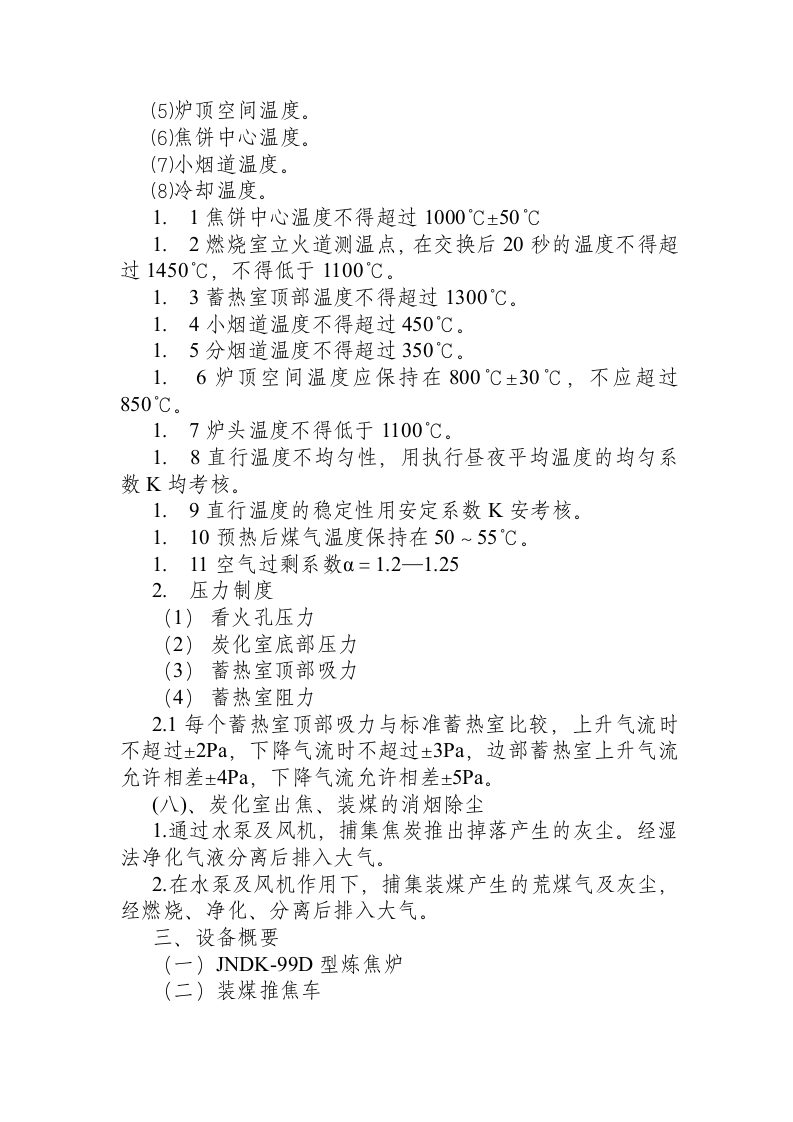

附录:焦炉炉体各部主要尺寸

名

称

规

格

mm

炉

型

JNDK43

—

99D

型

炭

化

室

长度

机宽

焦宽

平均宽

锥度

高度

14080

495

505

500

10

4300

蓄

热

室

长度

宽度

高度

6505

(

1/2

)

830

2857

斜

道

区

斜道口

mm

煤气立管直径

mm

120

×

150

、

120

×

80

40

烟

道

分烟道宽高

总烟道宽高

烟囱内径上

/

下

烟囱高度

m

1600

×

1920

2960

×

2000

80

全炉总高度

9475

装煤推焦司机岗位操作规程

一、

职责:

1.

按推焦计划,准确的进行操作。

2.

准确记录推焦、装煤时间和推焦电流。在推焦时要注意观察炉内情况,发现问题做好记录并及时汇报。

3.

保养和维护好车辆上一切电器、仪表及其他一切设备完好。

4.

负责炉门、炉框上部冒烟、冒火工作。

5.

保持好车辆工业卫生。

二、

技术规定

1.

推焦时间,指推焦杆接触焦饼的时间。

2.

装煤时间,指煤饼向炭化室内送时的时间。

3.

推焦时最大电流不得超过

350A

。

4.

装煤时最大电流不得超过

400A

。

5.

机器室内油压表指示压力应在

5-6Mpa

。

6.

每个炭化室的操作循环周期为

1320S

,即

22min

(正常操作)。

7.

推焦计划系数

K

,标志着推焦计划表中计划结焦时间与规定结焦时间相吻合的情况,计算公式如下:

K1

=

M-A1

M

式中,

M

为本班计划推焦炉数、

A

炼焦车间岗位安全技术操作规程.docx